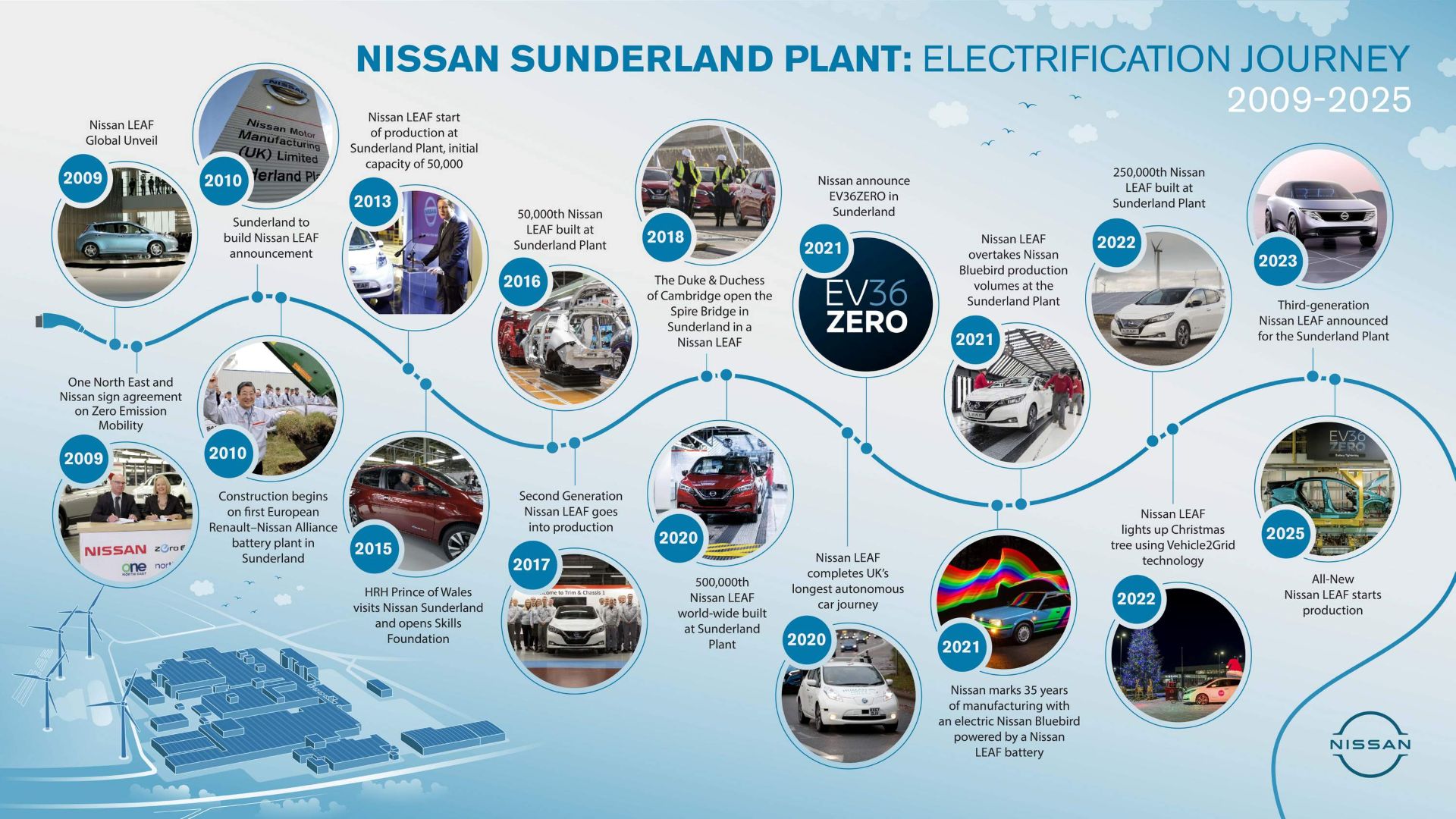

2021 nyarán a Nissan Leaf második generációja még életciklusa első felében járt (és ami a nagyközönséget illette, szó sem volt még a harmadik kiadásról,) az egy évvel korábban bemutatott Ariya gyártását az integrált áramkörök globális hiánya késleltette, de villamosított szenzációnak ott volt a Magyarországon frissen bevezetett Qashqai, a maga teljesen innovatív, többszörösen kitüntetett e-Power hajtásláncával. Ebben az innovatív, de nem kiemelkedően aktív elektromos mobilitási környezetben hatalmas lépésre szánta rá magát a Nissan: meghirdette az EV 36Zero tervet, amelynek értelmében európai gyártóbázisát, a nagy-britanniai Sunderland városában 1984-ben alapított Nissan Motor Manufacturing UK gyártóüzemet fél évtized alatt egymilliárd angol fontos (442 milliárd Ft) beruházással a világ egyik legmodernebb (ha nem a legmodernebb) elektromosjármű-gyártó központjává kívánta varázsolni a cég.

Ha drámaian szeretnénk fogalmazni, azt mondanánk: a Nissan mindent feltett egy lapra, amikor megtervezte a Leafet és annak teljes mértékben átdolgozott gyártóüzemét. A sunderlandi üzem sorsfordító lehet a márka jövője szempontjából.

Az összeg nagyjából fele-fele arányban oszlik meg a Nissan, illetve annak partnerei és beszállítói között. Most, négy és fél évvel később Sunderlandben megkezdődött a harmadik generációs Nissan Leaf gyártása, és ezzel nemcsak az ambiciózus átállási tervet teljesítette időre az üzem, de a márka jövőjét is biztosította hosszú időkre. Ahogy a Nissan európai vezetői fogalmaztak: Sunderland jövőállóvá tette a márkát.

A gyártósorokon rugalmasan tudnak külön módosítások nélkül hibrid és tisztán elektromos autókat gyártani, évente elméletben akár 600 ezer darabot, így pontosan és gyorsan tudnak alkalmazkodni a gazdasági környezet változásaihoz – beleértve a belső égésű motorral szerelt járművek kivezetésének dátuma körül kialakult iparági vitát, amelynek megoldására épp a sunderlandi gyárindítás hetében hozott módosító javaslatot az Európai Bizottság, és amely rövid távon a plug-in hibridek javára látszik eldőlni.

Ez a rugalmasság hatalmas előnye a sunderlandi üzemnek, de nem az egyetlen. A létesítmény energiaellátásának 20%-át két, egyenként 20 MW-os, helyben telepített napelempark és az azokhoz, valamint a hálózathoz csatlakozó, 1 megawattos energiatároló rendszer biztosítja – utóbbi Nissan elektromos járművek elsődleges életciklusuk végére elért akkumulátorait alkalmazva csökkenti a hulladékot és ezáltal az üzem szénlábnyomát. A napelempark teljesítménye elég ahhoz, hogy az Európába szánt összes Nissan Leaf megújuló energiával készülhessen itt.

A gyártás minden elképzelhető fázisából kiiktatták a káros anyagok kibocsátását – végső soron az EV36Zero terv pont erről, a teljes szénsemlegesség eléréséről szól. Az alkatrészek beszállítását, illetve az elkészült autóknak a közeli teherkikötőbe történő eljuttatását tisztán elektromos üzemű teherjárművek végzik, amelyek számára egyedülálló, tízállásos gyorstöltő állomást építettek ki az üzem területén.

Az akkumulátorokat ellenben akár kézi kocsival is bevihetnék a gyárba, ha nem volnának meglehetősen nehezek: azok ugyanis a Nissan üzemével átellenben felépült Envision AESC gigagyárban készülnek. Ami a konkrét termelést illeti, ott is az abszolút élvonalat célozta meg a Nissan. A gyártás minden fázisa virtuálisan tervezhető, modellezhető és felügyelhető, köszönhetően az üzem metaverzumban „felépített” digitális ikertestvérének.

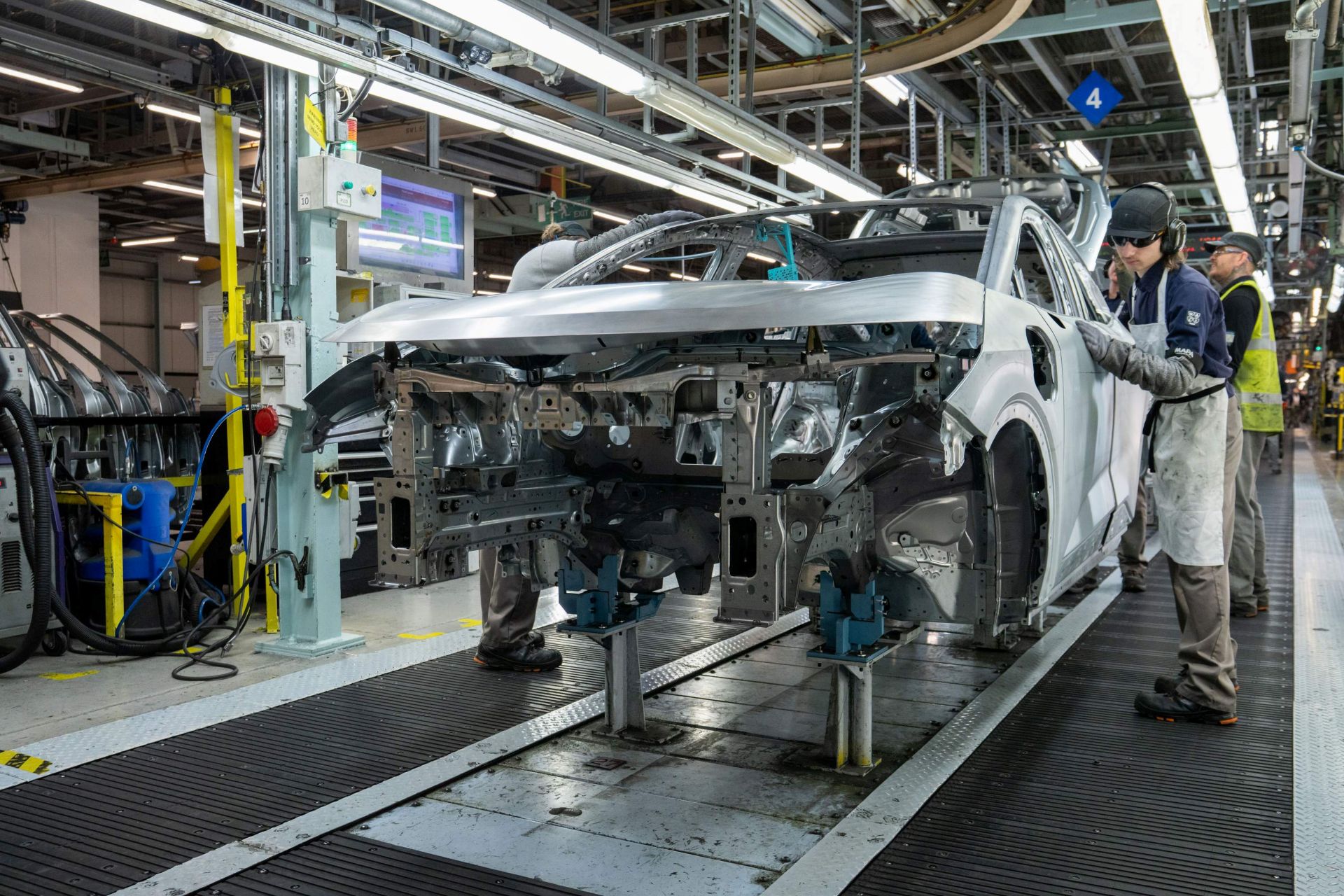

A présüzemben 137 vadonatúj présformával készül a Leaf negyvenkét különböző karosszériaeleme, az összeszerelő üzemben 78 új robot végzi a munkát, közöttük egy teljesen automatizált lézeres hegesztőberendezés, amely 0,3 mm-es pontosságú varratokkal rögzíti a helyére a Leaf tetőlemezét.

A gyáron belül közel félezer (475 db) teljesen automatizált, irányított jármű szállítja a beépítésre váró alkatrészeket a megfelelő helyre a megfelelő időben.

És hogy egy különösen látványos fázissal zárjuk a felsorolást: az akkumulátorcsomag és a karosszéria összeillesztésénél robotok csavarozzák össze a két fődarabot, a technológia 56 másodperc alatt 26 csavart illeszt a helyére és húz meg az előírt nyomatékkal.

A gyáron belül közel félezer (475 db) teljesen automatizált, irányított jármű szállítja a beépítésre váró alkatrészeket a megfelelő helyre a megfelelő időben.

És hogy egy különösen látványos fázissal zárjuk a felsorolást: az akkumulátorcsomag és a karosszéria összeillesztésénél robotok csavarozzák össze a két fődarabot, a technológia 56 másodperc alatt 26 csavart illeszt a helyére és húz meg az előírt nyomatékkal.

Mint ebből is látható, a Nissan emberfeletti erőfeszítéseket tett annak érdekében, hogy az új generációs Leaf felnőjön a rá bízott küldetéshez, és ne csak papíron, de a valóságban is a márka valaha gyártott legfejlettebb típusa lehessen. A gyár hatezer fős személyzete összesen több mint 360 ezer órányi (41 évnyi!) oktatásban részesült, hogy felkészüljenek annak az autónak a gyártására, amelynek tervezése során az első két generációs Leaf mintegy 700 ezer példányával szerzett tapasztalatokat, az ügyfelek meglátásait, kritikáit és kéréseit is felhasználták.

Apropó, tudta, hogy az eddig gyártott összes Nissan Leaf együttvéve hozzávetőlegesen 28 milliárd kilométert tett meg, ami nagyobb távolság, mint amilyen messzire a Voyager 1 űrszonda a küldetés 48 éve alatt eljutott!