Ha a Mazda legmélyebben gyökerező értékeiről, a márka fejlődését befolyásoló mérföldkövekről esik szó az autózásért rajongó emberek körében, nem kell sokat gondolkodni a válaszon. A forgótárcsás motortechnológia tökéletesítésétől a világ legnépszerűbb roadsteréig, a korszakalkotó Le Mans-i győzelemtől a gyertyavezérelt sűrítéses gyújtás régi álmát megvalósító Skyactiv-X erőforrásig, a Jinba Ittai filozófiájától a Kodo formanyelvéig olyan újdonságokat tett le az autóipar képzeletbeli asztalára a márka, amelyek évtizedek óta markánsan emelik ki a Mazdát versenytársai köréből. A lényeg persze nem a különbözőség: a cég azért keresi folyamatosan, tudatosan a különleges megoldásokat, mert meggyőződése, hogy mindennél létezhetnek elegánsabb, hatékonyabb, észszerűbb opciók.

A Mazda legújabb fejlesztése is egy ilyen lehetőséget térképez fel, ám ezúttal nem a messzi jövőbe, hanem a múltba – egészen pontosan a márka saját múltjába nyúltak ihletért a mérnökök. A cég jogelődje ugyanis 1920-ban parafafeldolgozó és -kereskedő vállalkozásként jött létre. Logikus választás volt, hiszen Hirosima környékén akkor bőségesen termett a paratölgy, a helyi hajóipar parafaéhsége pedig jóformán kielégíthetetlen volt. Amikor pedig ez az iparág hanyatlani kezdett, a cég vezetője, Macuda Dzsucsiró jó érzékkel fordult a gépgyártás, onnan pedig a járműgyártás felé. A Toyo Cork Kogyo vállalat tíz évvel később építette meg első motoros járművét, a Mazda-Go triciklit, amelyről később az egész vállalatot elnevezték. Az eredet szellemisége azonban kitörölhetetlenül benne maradt a márka génjeiben, így amikor a Mazda első tisztán elektromos típusa, az MX-30 crossover fejlesztése során fenntartható megoldásokat kerestek a cég mérnökei, ösztönösen nyúltak a parafához.

A parafa túlzás nélkül a természet egyik csodája. Anyagként tulajdonságai bámulatosak: különleges méhsejtszerkezetének és a benne nagy töménységben megtalálható biopolimer, a szuberin víztaszító hatásának köszönhetően kiváló hő-, hang- és vízszigetelő tulajdonságokkal bír. A fizikai hatásoknak rendkívül jól ellenáll, hipoallergén, nagyon könnyű, ráadásul – ami az autóiparban nem elhanyagolható szempont – tapintása kellemes, meleg, és látványa is tetszetős. Ehhez társul kiemelkedő fenntarthatósága: a nyers parafa a paratölgy (Quercus suber) törzsének lehántható külső rétege, és mivel ez a különleges fafajta képes újranöveszteni kérgét, a folyamat egyáltalán nem okoz kárt a növényben. Mivel pedig a paratölgyerdők különösen nagy mennyiségű szén-dioxidot képesek megkötni, a felhasználásra kész parafa végtermékként pedig viszonylag csekély energiaráfordítással állítható elő, egyike azon kevés nyersanyagoknak, amelyeknek összességében negatív a szénlábnyoma, ez pedig felbecsülhetetlen és pótolhatatlan erény.

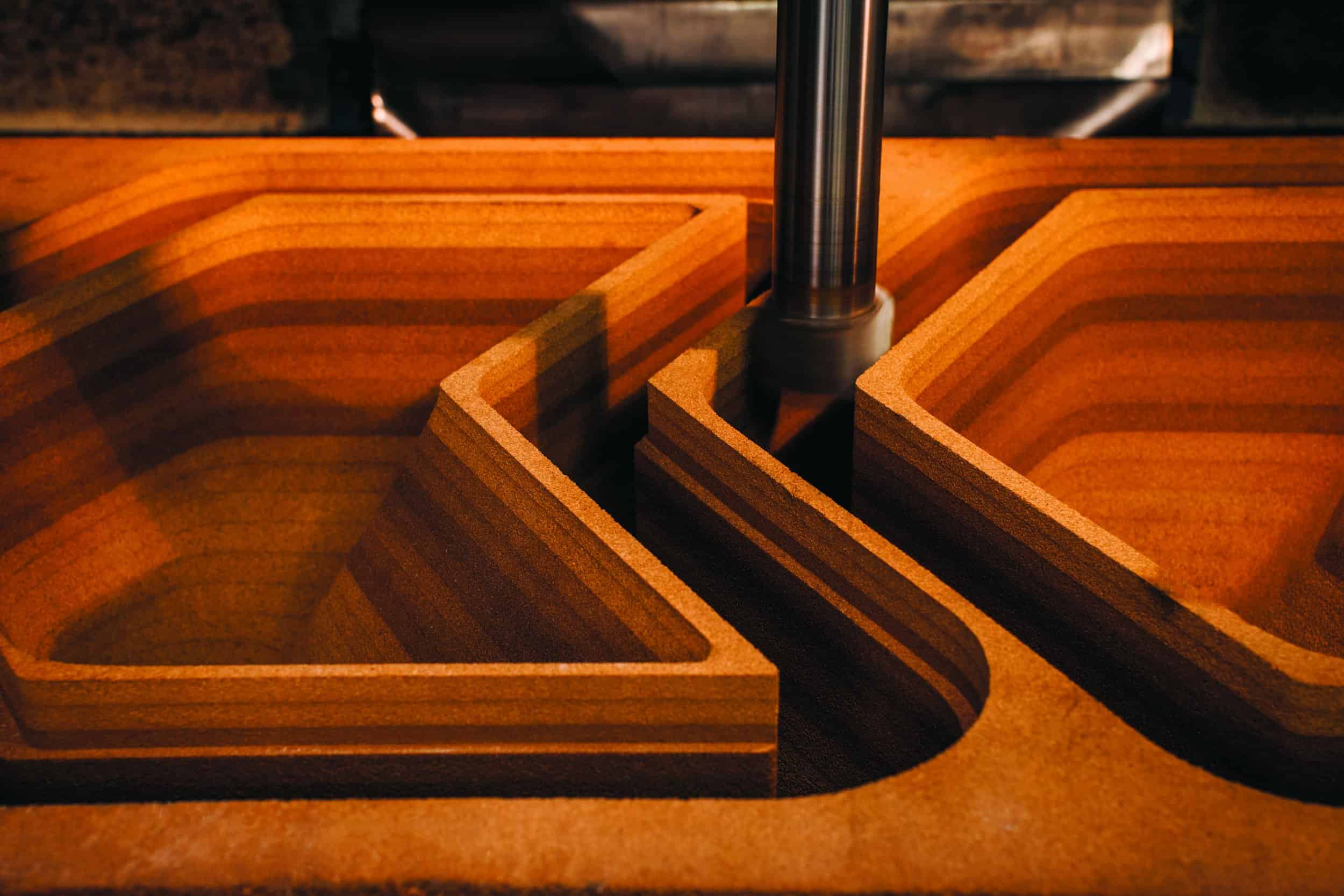

Az autóipar számára nem teljesen ismeretlen a parafa: tömítőanyagként, hangszigetelő rétegként előfordul a használata. Sorozatgyártású autó utastéri elemeként azonban még soha senki nem használt parafát, ezért nem léteztek bevált normák, minőségi elvárások – a Mazdának saját magának kellett meghatároznia a követelményeket, és aztán következetesen számonkérni azokat beszállítóitól. Ha túl alacsonyra szabja a minőséget, a járművek fedélzetén uralkodó természeti és használati körülmények (nagy hőingások, ultraibolya-sugárzás, gyakori fizikai érintés, stb.) hamar tönkreteszik a parafát. Ha indokolatlanul magasra, az a fenntarthatóság rovására mehet. A Mazda mérnökei ezért a világ egyik legnagyobb parafafeldolgozójával, az Amorim Cork Composites vállalattal közösen határozták meg az MX-30 fedélzetén használandó parafával szemben támasztott elvárásokat.

A fenntartható üzleti modellt követő beszállító a körkörös gazdaság alapelveit követve olyan integrált gyártási folyamatot alakított ki, amely a parafagyártás összes melléktermékét újrahasznosítja vagy visszaforgatja a gyártásba – a cég energiaszükségletének 60 százalékát például parafaporból gyártott biomasszából fedezi. Ennek köszönhetően optimális megoldást kínálhattak a Mazda számára. A palackdugók gyártáshoz csak prémiumminőségű parafát használ a cég. Az ezek vágása és formázása során visszamaradó anyagszemcséket finomítják, majd kötőanyaggal keverve homogén, folytonos anyagot – gyakorlatilag egy tekercsben szállítható „parafaszőnyeget” – készítenek. Több egyedi fázisra van még szükség, hogy az anyag megfeleljen a Mazda különleges elvárásainak: az UV-állóság érdekében például különleges bevonatot kap a parafa, ellenálló-képességéről pedig rugalmas, de erős hátoldali réteg gondoskodik.

A Mazda és partnere tehát megalkotta a tökéletes utastéri nyersanyagot, ezzel azonban korántsem ért véget a történet. „A parafára izgalmas jövő vár az autóiparban, a távlatok hatalmasok” – vázolja a Mazda előtt álló, fenntartható lehetőségeket Sandra Höner zu Bentrup, a Mazda európai K+F központjának színekért és anyagtervezésért felelős vezetője. Ha belegondolunk, hogy mi minden készül most is parafából – a cipőtől a padlóburkolaton át a táskákig –, valóban könnyen szárnyra kap a képzelet. Végtére is pontosan ez a sablonokon túltekintő, rendszerszintű gondolkodás képessége volt az, ami életre hívta a Mazda MX-30-ast. Az autó 35,5 kWh kapacitású akkumulátora optimális egyensúlyt képvisel a gyártás szénlábnyoma és a használat mindennapi praktikuma között (a nagyobb akkumulátor előállítása nagyobb környezeti terheléssel jár, a használhatóság érdekében ugyanakkor csak racionális mértékben lehetett csökkenteni az akku méretét), az autó komponenseiben pedig számos egyéb fenntartható megoldással találkozhatunk, a bőrmentes (vegán) kárpitanyagoktól az újrahasznosított műanyag palackokból nyert szövetrostokig.