Hírek

Saját acélból gyárt autót a Hyundai

- Közzétette: CarNet Invest Zrt.

- Hírek

A felületes szemlélőnek úgy tűnhet, az összes autógyártó egyforma, hiszen a nyersacélból a beépített alkatrészekkel autót épít. Ám egyetlen kivétel azért akad: a Hyundai, amely a vasércből saját maga készít neki megfelelő acélötvözetet.

A Hyundai csoport az egyetlen olyan autógyártó a világon, amely képes arra, hogy a kőbányákból kitermelt nyersanyagból autót készítsen. Bár az alapötlet még az öreg Henry Fordtól származik, amely szerint ahelyett, hogy a T-Modell komponenseit külső beszállítóktól szerezné be, azokat a cégen belül kezdte el gyártani. Ez a gondolat a Hyundainál is működik, hiszen ahogyan Robert Kreipke az autógyártás egyik korai stratégája írta könyvében: "minél nagyobb a kontroll az egyes alkatrészek termelése felett, annál jobbá válhat a késztermék."

A jelenre visszatérve a Hyundainak sikerült teljes kontrollt létrehoznia és olyan szintre emelni azt, amely példátlan az autógyártásban. A koreai autógyártó gyakorlatilag már akkor az autók minőségét ellenőrzi, amikor azok még csak kitermelt "kövek". Ez is magyarázza a Hyundai példátlanul gáláns, kilométer-korlátozás nélküli garanciáját.

De hogyan is működik mindez a gyakorlatban? Ez egy lenyűgöző folyamat és nemcsak a tevékenység méretei, de az eközben alkalmazott technológia miatt. Az autóipar mellett a Hyundai ugyanis más iparágakban is dominanciára tört - hajókat, hidakat, épületeket és munkagépeket is gyárt. Ebben a "Hyundai univerzumban" található a Hyundai Steel vállalat is amely azt az acélt állítja elő, amelyet a Hyundai és a Kia modellek gyártásához használnak fel.

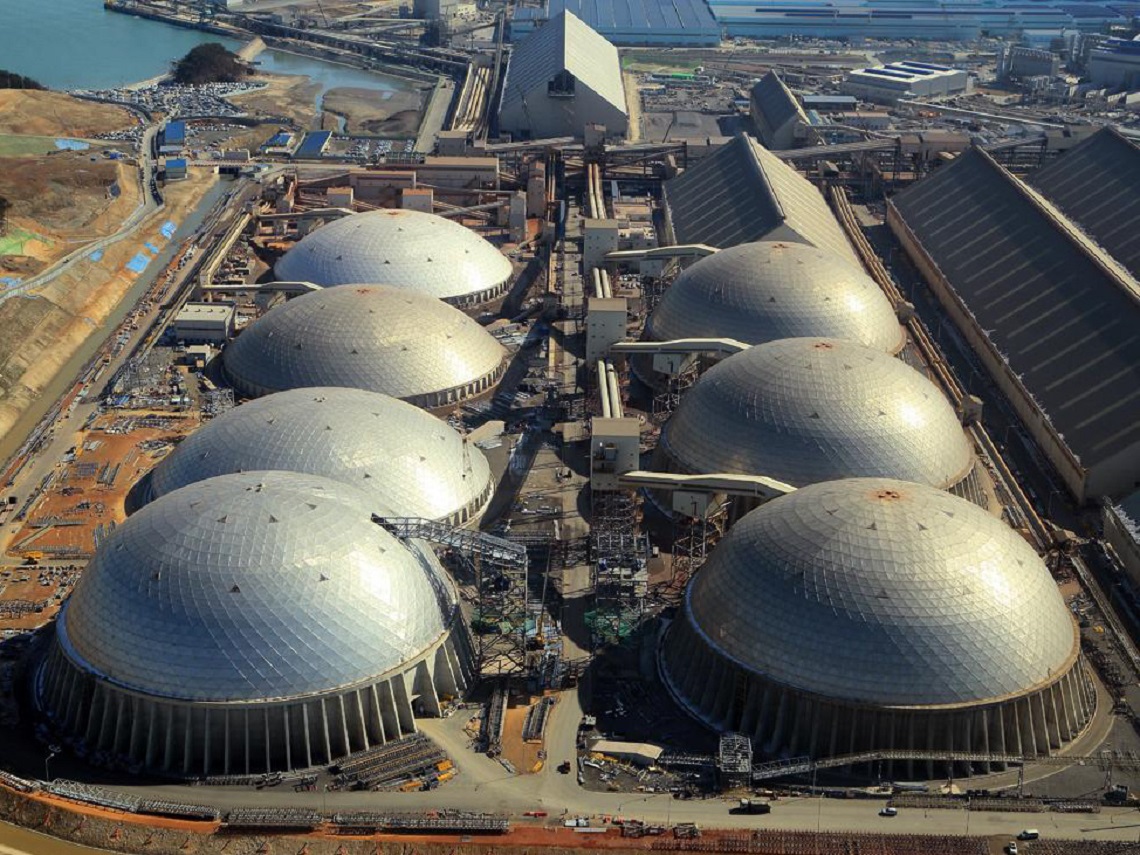

A Hyundai Steel legnagyobb gyára Szöultól délre, a koreai Danjinban található, ahol páratlan infrastruktúrát hoztak létre az acél előállításához. A gyár alapterülete 7,4 millió négyzetméter, amely 770 focipályával egyenértékű. Ezen a területen évente 11,4 millió tonna acélt termelnek. Ez az az üzem, ahonnan a legtöbb acélt a Hyundai ulsani központi autógyárához szállítják, amely a világ legnagyobb autóipari létesítménye. A gyárban ugyanis minden 10. másodpercben elkészül egy újabb Hyundai, vagyis éves szinten a kapacitás eléri a z 1,5 millió darabot! Habár hatalmas a mérete, a Dajnin Integrated Steelworks a Föld egyik leginkább környezetbarát acélgyára, amelynek mindhárom részlegének összes épülete fedett. A zárt környezet elsődleges célja, hogy ezzel is védjék a környezetet az acélgyártásból származó portól, füsttől és maradékanyagoktól.

Ez gyakorlatilag annyit jelent, hogy attól a pillanattól, hogy a nyersanyag a (szintén Hyundai gyártmányú) hajókból kirakodásra kerül, az acélgyártáshoz használt nyersanyag soha többé nem lát napfényt. A Danjin gyár egyik másik részlege valódi különlegesség: ezen gyáregység legfontosabb feladata a Hyundai által gyártott és leselejtezett hajók, autók és munkagépek újrahasznosítása. Vagyis van egy olyan részleg, ahol a tönkrement termékek új, második életet kapnak és nem szennyezik a környezetet.

A környezet valódi védelme nemcsak a megelőzés oldalán figyelhető meg. A Hyundai költségvetésének jelentős részét fordítja Ulsan térségének erdősítésére (már több, mint 600 ezer fát ültettek a térségben) és igyekeznek folyamatosan bővíteni a város zöldterületeit is. Mindezt azért, hogy a város 1,3 millió lakosa - akik több mint fele közvetlenül vagy közvetve s Hyundainak dolgozik - jobban érezze magát. Az emberi tényező fontossága már a Hyundai alapításától jelen van a cég életében. Amikor Ju-yung Chung megalapította a céget, tett egy ígéretet: minden munkás legalább naponta egyszer ingyen kap meleg ételt. Ezt még az 1950-es években tette, amikor Dél-Korea komoly gazdasági válságban volt. Mára Ulsan Dél-Korea leggazdagabb városa, ám az ígéretet ma is betartják.

Azt már tudjuk, hol készül a Hyundai autóihoz szánt acél. De vajon miért van erre szükség? Az 1930-as évek elejétől az acél felváltotta a fát az autógyártás alaptermékeként. A könnyű kezelhetőség, a nagy torziós merevség és az időtállóság az anyagot az autógyártás legfontosabb alapanyagává tette. Mára azonban az acél szerepe sokkal átfogóbb. A biztonság, a gazdaságosság és a vezetési élmény ugyanilyen fontos szempontokká váltak. Ennek következtében az új évezred első évtizedétől az autók merevsége a korábbi 500 megapascal értékről 1 500 megapascalra, vagyis háromszorosára nőtt. Ez pedig a technológiába fektetett hatalmas beruházásoknak köszönhető, amiben a Hyundai élenjár.

Az acél minősége az elkészült autó egyik legfontosabb minőségi követelményévé lépett elő. Habár azt a különböző lakkrétegek jól eltakarják, ma már az acél is megkülönbözteti az egyes autógyártókat. Az acél nemcsak az autók formatervezésénél fontos, de az biztosítja az utasok biztonságát is. Mára a Hyundai összes modelljében használnak nagy szakítószilárdságú acélokat a padlólemezek kialakításánál is. A praktikus és takarékos Hyundai i10-től egészen a legdrágább Hyundai Tucsonig. A Hyundai i10 esetében a padlólemez 37 százaléka nagy szilárdságú acélból készül. Ez az arány az utascella biztonságát szolgálja, amely egy baleset esetén jobban meg tudja védeni a bent ülőket. A többi karosszériaelemet úgy alkották meg, hogy azok elnyeljék az esetleges ütközés energiáját és csökkentsék a sérülések kockázatát.

A Tucson pedig kategóriájában leginkább ellenáll a csavarodási erőhatásoknak. Ez pedig egy olyan faktor, amely nemcsak a biztonságot, de az egész autó finomságát és szilárdságát is meghatározza.

Az acélgyártás evolúciójának köszönhetjük, hogy a Hyundai képes biztonságosabb, könnyebb és kevésbé környezetszennyező autókat készíteni. Például az új Hyundai i30 padlólemeze 28 kilóval könnyebb, mégis 22 százalékkal merevebb, mint elődje volt. Ezek olyan számok, amelyek lenyűgözőek és bizonyítják a koreai márka konkrét célirányos elkötelezettségét: 2021-re Európa első számú ázsiai autógyártójává szeretne válni. Ez a cél már az alapoknál elkezdődik...

szerző: Dönci